Économie

- Industries

Pendant des siècles, Hermalle-sous-Huy, situé

dans une

plaine fertile d'une vallée riche en argile, schiste

alunifère, pierre calcaire, zinc et houille, aux versants

boisés, a vécu de l'industrie comme de

l'agriculture.

Dès la seconde moitié du IIe

siècle et au début du IIIe,

les artisans y produisent des tuiles, gérant tout le

processus de

fabrication de l'extraction de l'argile à

la

cuisson des produits. Plusieurs tuiles retrouvées lors

des fouilles

archéologiques portent les marques NEH, QVA et

GFP.

Deux

tegulae

(tuiles plates à bords relevés) et un fragment d'imbrex (tuile

faitière posée sur les tuiles plates) de cette

époque – coll. BMG

Plus d'information dans cette section de la page Histoire.

Au XVIe

et XVIIe

siècle, les forgerons de Hermalle

étirent le fer pour les sidérurgies

liégeoise et huttoise [1]

; certains Hermalliens sont bucherons et

charbonniers, fabriquant un charbon de bois indispensable à

la

sidérurgie et à l'industrie armurière.

[2]

D'autres villageois travaillent dans les mines de plomb de la rive

gauche qui appartiennent au riche bourgeois liégeois

Guillaume

Leuwrixht le Jeune, et dans les deux alunières dites de

Hermalle-sous-Huy [3]

(à la Mallieue) où l'on extrait l'alun, un

sulfate double

d’aluminium et de potassium utilisé

depuis l'Antiquité en médecine pour ses

propriétés antiseptique et astringente, en

teinturerie et

en tannerie comme mordant. L'alun extrait dans le pays de

Liège est dit de

fabrique ; il est supérieur à celui

de Rome, du Levant et d'Angleterre pour les teintures fines.

L'Encyclopédie

ou Dictionnaire raisonné des sciences, des arts et des

métiers, dir. Diderot et d'Alembert, Paris,

1751 à 1772, donne à

l'entrée « Alun » une très

précise

description du travail dans l'alunière de «

Dange », entre Liège et

Huy.

Il s'agit en fait de l'alunière d'Engis qui a

été

exploitée près du plateau des Fagnes au lieu dit

Terres

rouges que les gens de la région appelaient encore au XXe

siècle l'alunière

« d'Enge » -

notons que l'orthographe des noms n'a été que

fort

tardivement fixée à l'écrit et a

encore

évolué ensuite à l'oral ; il n'est

donc pas plus

étonnant de lire dans l'Encyclopédie «

Dange » pour «

d'Engis » que Liege pour

Liége (Liège aujourd'hui) et Hui pour Huy. [Lire

la description illustrée de l'Encyclopédie]

|

Le site des

Terres rouges d'Engis

L'obtention

de

l'alun nécessitait la combustion du minerai qui se colorait

en

rouge. Après l'extraction de l'alun, les déchets

étaient stockés en tas, formant des terrils

ressemblant

à de la terre rouge ; ils ont donné ce nom au

site d'une surface de 7,4 ha.

Terre rouge apparente en 2011,

Terre rouge apparente en 2011,

suite aux passages de VTT du plateau des Fagnes vers un chemin creux

qui le longe au sud-est.

Ces amas de terre rouge pouvaient également provenir des

résidus de minerais employés à la

fabrication de

la couperose - ancien nom donné jusqu'au XIX e

siècle aux sulfates de fer, de zinc ou de cuivre - et

pouvaient

garder une valeur industrielle car renfermant encore des

quantités plus ou moins importantes de zinc et de plomb.

Pour la petite histoire, les terres rouges firent l'objet d'un

jusgement rendu le 12 mars 1859 par le Tribunal

de Liège :

La famille d'Oultremont, propriétaire du terrain avait

autorisé la veuve Dumont à exploiter l'amas de

terre

rouge ; « mais

ce terrain étant compris dans le

périmètre d'une

concession de mines de plomb et de zinc, octroyée

à la

Société de la Nouvelle-Montagne, celle-ci

prétendit que l'amas de terres rouges, à cause

des

matières plombifères et zincifères

qu'il

renfermait, tombait sous les effets de son titre de concession.

» Le Tribunal, se référant au droit

civil et au

sens du mot mine dans le langage vulgaire comme dans le langage

juridique, jugea que les remblais de terres rouges ne

représentaient ni une mine ni un effleurement ni un nouveau

sol,

même s'ils étaient jusqu'à

l'intérieur du gite minéral

car les déchets avaient parfois été

rejetés

dans les cavités produites par les travaux d'exploitation,

et

débouta la demanderesse. [3c]

Ces dépôts de terre ne comportaient pas une

pollution

supérieure aux valeurs référentielles

actuelles,

mais les scories provenant de la fusion des minerais

métalliques

et les remblais comportaient effectivement des métaux lourds

sur 1,7 ha, ce qui

pouvait polluer la nappe aquifère.

Le site, d'autre part, a

servi au fil du temps de dépotoir sauvage pour les

déchets ménagers et a accueilli des

déchets de

construction.

La réhabilitation, envisagée dès la

fin des

années 1990, est confiée à la SPAQuE.

Elle

s'effectue en 60 jours ouvrables, fin 2001 et début 2002, et

coute 520 500 €.

Une surveillance active continue à s'exercer par

des

campagnes de prélèvement annuelles permettant de

vérifier la qualité des eaux.

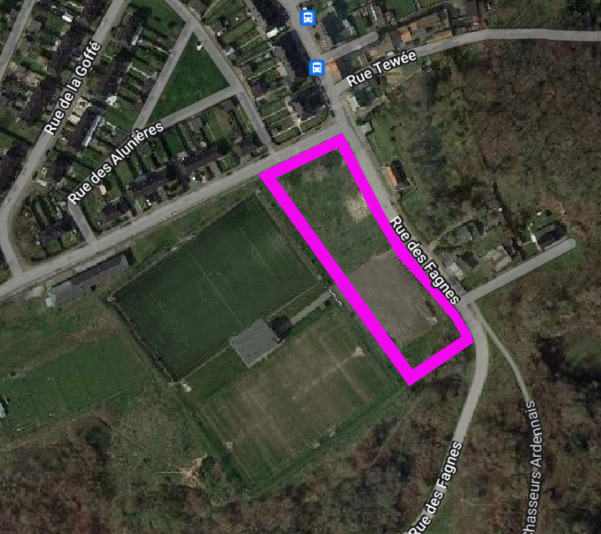

En 2012, les Terres rouges voient se réaliser le

début de

travaux prévus par la commune pour une

réaffectation

en zone récréative, juste au sud de la

cité des

Fagnes : deux terrains de football, dont l'un synthétique

pour

pouvoir être utilisé toute l'année, une

buvette et

des vestiaires y

sont aménagés.

Dix ans plus tard, on reparle des Terres rouges dans la presse : le quotidien L'Avenir

du 14 janvier 2023 titre « Les Terres Rouges bientôt

assainies pour un nouveau parking et du logement » et cite

Philippe Lhomme, directeur de la Régie Communale Autonome :

« (…)

le nouveau Décret sols a renforcé les critères et

la Spaque a estimé que l'assainissement déjà

effectué n'était pas suffisant. ». Le

type de ré-assainissement n'est pas encore établi

(enlèvement d'une sérieuse couche de terre et

remplacement par de la terre saine ? ou simple ajout d'une couche saine

?) mais on l'estime à ±

400 000 €…

La RCA, propriétaire du terrain à l'angle de la rue des

Fagnes et de la rue des Alunières, envisage déjà

l'après-travaux : installation du parking le long des terrains

de foot pour libérer une zone permettant la construction de

trois immeubles pour une trentaine de logements au total, l'un des

édifices étant dédié et adapté aux

personnes âgées et Personnes à Mobilité

Réduite. |

L’industrie des alunières, commencée en

1650 va continuer

jusqu'à la première partie du XIXe

siècle où elle ne parvient pas à faire

face

à la concurrence des produits étrangers

moins

couteux. L'alunière

de Vivegnis par exemple, qui employait encore 88 ouvriers au

début du XIXe

siècle, n’en n'utilise plus que 4,

aidés par quelques femmes, en 1834.

Une nouvelle industrie surgit en 1850…

|

Une histoire de poudres

En

1850, la

société Hilgers & Cie obtient

l'autorisation par

arrêté royal de construire à

Clermont-sous-Huy une

usine de poudre noire, produit connu depuis le VII e

siècle en Chine et utilisé dans l'artillerie

européenne dès le XIV e

siècle. Cette industrie va jouer un rôle important

tant au

niveau local, sur le plan de l'emploi, national puisque qu'elle a

été le deuxième fabriquant d'armement

en Belgique

à une certaine époque qu'international

puisqu'elle a

compté jusqu'à 73 usines (en 1979) dans le monde,

son

siège étant alors à Bruxelles.

En 1872, le site de Clermont devient propriété de

la société Muller.

En 1919, la poudrerie Muller est fusionnée avec

d'autres

entreprises du même secteur comme l'usine royale Gunpowder

fondée à Wetteren en 1778, dans la

« société anonyme Poudreries

Réunies de

Belgique » - une filiale de la Société

Générale de Belgique ; en 1969 la

dénomination est

S.A. PRB.

L'actionnaire majoritaire de PRB-SGB forme en 1985 le groupe Gechem qui

vend PRB, quatre ans plus tard, au Holding Astra. Celui-ci met PRB en

faillite la même année.

En 1990, la poudrerie de Clermont, renommée PB-Clermont,

passe

dans le giron du groupe SNPE qui appartient à European

Energetics Corporation en 2013.

En matière de produits, Clermont s'est diversifié

au fil

des ans : poudre noire (1850-1962), mèches et cables de

sécurité et de déminage (1860-1969),

poudre sans

fumée à base de nitrocellulose poudres en

granulés

et flocons pour munitions (1894-1964), fabrication de

munitions

(1899-1936), fabrication de nitrocellulose (1901-1940)

En 1952, l'usine acquiert une licence de la firme

étasunienne

Olin ce qui lui permet d'installer à Clermont la

première

unité de fabrication européenne de poudres

à

grains sphériques.

En décembre 1960, la Belgique connait une grève

générale suite à la proposition d'une

Loi

d'expansion économique, de progrès social et de

redressement financier dite Loi unique ; sa durée est courte

en

Flandre mais dure six semaines en Wallonie, avec des manifestations,

des affrontements, des saccages et…quatre morts.

Le

gouvernement, dirigé par Gastoin Eyskens, fait appel

à

l'armée.

Voici un fragment des souvenirs du soldat Jean-Louis Fiems,

né

à Carnières en 1943, fils d'un porion (mineur

contremaitre), diplômé comme ajusteur-outilleur de

l'École Technique provinciale de Huy, étudiant

à

l'École Technique Secondaire Supérieure de

Saffraenberg -

nous respectons l'orthographe du scripteur :

Le

mardi 20 décembre [1960],

les cours furent suspendus et nous devions rester habillés

dans

nos chambres car nous nous avions étés

réquisitionnés pour assurer le Maintien de

l'Ordre suite

aux troubles provoquées par

une grève générale qui avait

débuté

le 16 contre la « loi unique ».

Cependant les vacances de Noël furent coupées en

deux et je

fis partie de la première période, mais nous

devions

être à l'écoute de la radio en cas de

rappel par le

mot code

« Sébastopol » qui fut

prononcé le 27 décembre.

Dès le lendemain du retour à Saffraenberg, le

groupe dont

je fis partie fut envoyé à la

poudrière de Hermalle-sous-Huy pour assurer la garde des

produits très

dangereux et nous ne disposions que de cinq cartouches à

demi-charge dans le chargeur qui ne pouvait pas être sur

l'arme,

le fusil « Lee and Field» , par

peur de bavure vu

notre inexpérience.

Pendant ce transfert, nous sommes passés devant la gare de

Liège Guillemin complètement

ravagé ,

dont il ne restait plus aucunes vitres

et

de nombreuses routes étaient dépavées.

Un responsable de l'usine nous l'avait fait visiter pour nous informer

des risques que l'on encourait.

Il y avait notamment des citernes de poudre noire où l'eau

doit

empêcher tout échauffement afin

d'éviter

l'explosion. Dans les hangars se trouvait

des bâtons de dynamite et des détonateurs, qu'il

qualifiait de moins dangereux. À l'orée du bois,

il y

avait une immense cuve de nitroglycérine sur

d'énormes

amortisseurs et avec, tout autour, des lances d'incendie en batterie

qui pouvaient se déclencher à la moindre

surchauffe.

Tout cela ne nous rassurait pas du tout, ni les gens du village qui

nous avaient apportés quelques gâteaux pour le

nouvel-an

en espérant que nous serions très vigilant. Nous

y avions

aussi fêté l'anniversaire d'un de nos compagnons

d'infortune. [Fiems]

En 1979, on construit un complexe pour

la production de munitions et d'accessoires à destination de

l'artillerie et des tanks avec extension du laboratoire de

métrologie. S'ajoute en 1991

l'édification d'un

parc de production pour la nitroglycérine d'après

un

procédé développé en

Suède et qui

assure l'autonomie de l'entreprise dans ce domaine.

Le site de la poudrerie couvre une zone boisée, en pente, de

quelque

100 ha de la commune d'Engis, dans le secteur de Clermont-sous-Huy

coincé entre Éhein-bas et Hermalle-sous-Huy.

Dans le bas du site

se situent les services généraux, les services de

production, les

laboratoires de chimie, physique et métrologie, les ateliers

de

fabrication des poudres et de la nitroglycérine ; le

laboratoire

d'essais balistiques et les couloirs de tir

sont à mi-hauteur de la pente tandis qu'au sommet se

trouvent les

ateliers d'homogénéisation de la poudre, de

tamisage, de

conditionnement et de stockage des produits finis.

Depuis 2009, la

poudrerie dispose sur le site de trois nouveaux

dépôts de poudre ou de

nitrocellulose humectée ce qui lui évite de

devoir gérer une partie de

ses stocks dans les dépôts militaires.

Vue aérienne du site -

Crédit d'image : Google maps, avril 2013

Vue aérienne du site -

Crédit d'image : Google maps, avril 2013

PB-Clermont est actuellement spécialisée dans la

fabrication de la poudre propulsive pour armes et occupe quelque 90

personnes pour une production 200 kg de nitroglycérine et de

poudre sphérique allant jusqu'à 2 000

T par an.

Cette poudre sphérique concerne tant l'usage militaire

(munitions de 4,6 mm à 25 mm), charges secondaires pour

mortiers

de 60 mm et 81 mm, et charges explosives), que l'usage civil (toutes

sortes de munitions sportives et cartouches de chasse 12 mm, 16 et 20

mm) et l'usage industriel (tous types de cartouches pour outils,

cartouches d'abattage des bovins, etc.)

Disposant de l'une des plus grandes capacités de production

au

monde en munitions de petits et moyens calibres, elle fournit la

plupart des plus grands fabricants internationaux de munitions.

Classée SEVESO en Belgique, PB-Clermont a

développé un système de

qualité conforme

aux normes internationales ISO 9001 et AQAP 120, qui

établissent

par des règles et des procédures les

tâches de

chaque membre du personnel. [8]

Ces mesures n'abolissent pas totalement les risques d'accidents : le 7

février 2013, un début d'incendie est rapidement

maitrisé à la

Poudrerie Belge de Clermont-sous-Huy, sans faire de

blessé. Le 2 aout se produit une fuite d'acide sans

conséquence autre qu'un confinement momentané des

riverains. Il en est autrement le 26 mars 2013 quand 500 kg de

poudre

noire s'embrasent dans l'atelier de tamisage de la SA Poudrerie. Deux

ouvriers, Patrice Ramakers et Kevin Mahy, sont gravement

brûlés. Kevin

décède au centre des grands brulés de

Loverval

huit jours plus tard, Patrice le 28 avril suivant.

|

Dès le XVIIIe

siècle,

Hermalle-sous-Huy a connu une activité industrielle

importante

par l'extraction de la pierre et la fabrication de chaux.

|

Avou des

pîres al tchås, on fêt del

tchås…

èt li

« Groupe Lhoist »

Une

évidence

: avec des pierres à chaux, on fait de la chaux !

Et la fortune

d'un groupe industriel mondial né à

Hermalle-sous-Huy :

LHOIST.

Employée

dès l’Antiquité égyptienne,

la chaux

résulte de la pyrolyse des pierres calcaires (pîres al

tchås

en wallon) — composées de calcite, ou de dolomie

lorsque l’eau

circulant dans les roches avait apporté du

magnésium — qu’on calcinait

dans des fours chauffés au bois ou aux fagots de

bruyères.

Ces

fours ont évolués jusqu’à

devenir

de hauts ouvrages en maçonnerie, garnis de briques

réfractaires, que

les chaufourniers remplissaient, par le haut, de couches

alternées de

pierres et d’un charbon qui, pour Engis, provint parfois des

mines de

Charleroi.

Le feu, allumé au bas du four, permettait

d’atteindre la

température de ± 1000 °C

nécessaire à la cuisson et la crote di

tchås’,

la chaux vive, était recueillie ensuite dans une autre

bouche au bas du

fôr sur des grilles qui la séparaient des

cendrées du charbon. Elle

pouvait être utilisée telle quelle ou pouvait

être « éteinte » par

arrosage ou immersion dans l’eau ; on l’appelait

alors simplement tchås’

— d’où

l’expression courante en wallon : Avou des pîres al

tchås, on fêt del tchås’.

On l’employait — on l’emploie encore

— pour combattre l’acidité des terres

cultivables, pour plafonner,

blanchir et désinfecter, pour préparer la

pâte à papier, pour épurer

l’eau, raffiner le sucre, etc. Mais les fours et

les méthodes de

production ont fort changé…

À

Hermalle, la grande industrie mondiale commence par un mariage :

En 1889, Hippolyte-Joseph Dumont, simple ouvrier natif de

Clermont-sous-Huy qui a travaillé dans les

carrières

d’Ampsin, épouse Caroline Wautier [4].

Hippolyte Dumont et sa famille

Auteur inconnu : nous vous remercions de

nous donner des indications pour le crédit photographique.

Hippolyte Dumont et sa famille

Auteur inconnu : nous vous remercions de

nous donner des indications pour le crédit photographique.

Un an plus tard, reprenant l’exploitation des

carrières et

les deux petits chaufours de la commune d’Ampsin, il

débute l’histoire d’une firme qui a

acquis une

envergure internationale au XX e siècle

par le travail de son gendre, Léon Lhoist.

Celui-ci a fondé d'abord les

Établissements Léon Lhoist à Jemelle,

racheté des usines en Belgique et en France, et

créé le

groupe Lhoist qui entre sur le marché américain

dans les

années 1980 puis s'étend au Brésil et

à

l'Asie au XXI e

siècle.

Cela s'est évidemment produit petit à

petit…

Hyppolite et Caroline ont donné leurs noms de famille

à la société Carrières

et Fours à Chaux Dumont-Wautier qui

achète en 1910 des

terrains à Saint-Georges et à Hermalle-sous-Huy

où

elle installe son siège social.

L’importance des

gisements comme la proximité du chemin de fer, de la Meuse,

du

bassin industriel liégeois promettaient un

développement

considérable — la carrière de la

Mallieue, en face du pont de Hermalle, a

atteint de nos jours le site de la Kérité

modifiant intégralement collines, rochers

et même friches industrielles bordant le fleuve.

En octobre 1945, le député Demoitelle

évoquera

à la Chambre la difficulté de se fournir en

matérieux pour réparer les logements

sinitrés par

les bombes ; il citera la production de chaux à Amay et

Engis : bien qu'il y ait là

énormément de petits

industriels qui fabriquent la chaux, il leur est impossible d'en

fournir car leur production est exportée au

Grand-Duché

(en avril de l'année suivante, un autre

député se

plaindra du départ de trains d'engrais d'une usine d'Engis

pour

la Hongrie sur invitation d'une nation alliée).

Dumont-Wautier n'était donc pas seule à

travailler la

chaux mais elle était la plus importante : dans sa

première décennie, l'entreprise a fait construire

sur la

rive

gauche d’Hermalle d’immenses fours qui sont alors

parmi les

plus performants d’Europe, un groupe de 6 chaufours tout

près de la gare et un autre de 3 près de la

chapelle

dédiée à Sainte-Barbe.

Carte

postale : Les 6 fours à

chaux de Hermalle dans les années 1920.

Les 6 fours près de la gare,

en juillet 2010

Les 6 fours près de la gare,

en juillet 2010

Les 3 fours près de la

chapelle, en juillet 2010.

Les 3 fours près de la

chapelle, en juillet 2010.

Ces fours sont

restés en

service jusqu’en 1957 où ils furent

remplacés par

les tout premiers fours rotatifs européens,

placés parmi

les plus grands du monde, chauffés au charbon

jusqu’en

1959 où le combustible devint le fuel.

En 1969, deux fours

verticaux au gaz naturel ont été mis en

service,

deux semblables s’y sont ajouté en 1971 et un

nouveau four

rotatif est entré en action en 1975. Le

développement des installations et des carrières

a

continué après la fusion des communes de 1977 qui

a

ôté la Mallieue à Hermalle, et donc la

majorité des installations de la firme.…

Au 15 janvier 2020,

le site web de l'entreprise, Lhoist.be, indique à sa page Historique :

« Aujourd'hui,

nous sommes un des leaders mondiaux en production de chaux, dolomie et

autres minéraux. Nous continuons notre croissance par

l'acquisition et l'entrée sur de nouveaux territoires. En

misant

sur les attentes des clients existants et nouveaux, nous investissons

également dans de nouvelles installations et dans le

développement de notre portefeuille de solutions et de

produits

innovants.

Ces

dernières décennies, la production du Groupe a

été multipliée par dix et son chiffre

d'affaires

par 40. Lhoist exploite 100 sites répartis dans plus de 25

pays

et compte 6 400 employés de plus de 40

nationalités

différentes. »

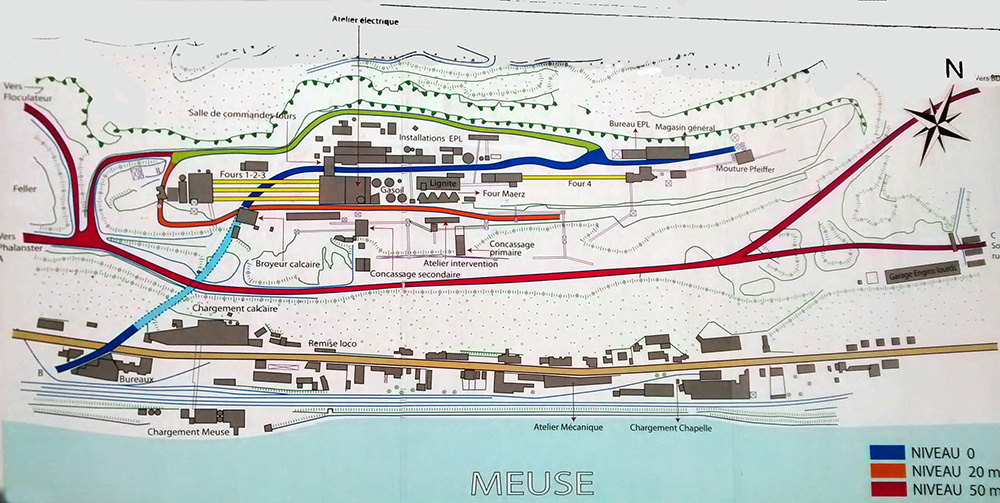

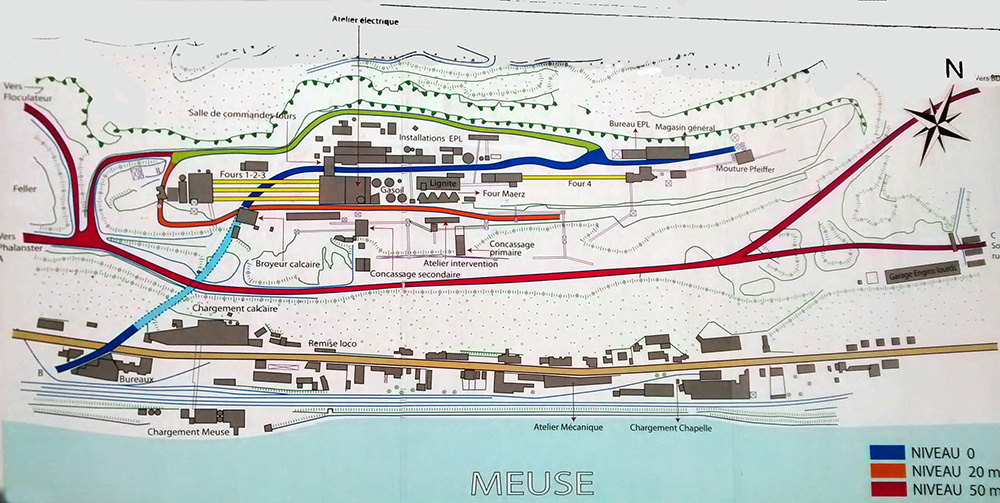

En 2019, ce panneau, installé à la Mallieue, au niveau 0

au croisement de la voirie (en beige) et de la voie ferrée de la

firme (en bleu foncé), donne une idée de l'importance des

installations :

Et cependant, le 9 septembre de cette année-là, le groupe décide de

mettre

fin à la production de chaux sur le site hermallien. 117

emplois

vont être supprimés en Wallonie, dont 64

à Hermalle.

Les réunions de négociations se sont

succédées, des piquets de grève ont

été installés, on a encore

négocié

et, finalement, un accord social a été obtenu

à la

mi-janvier 2020 : il n'y aura que 100 départs en Wallonie.

Le 11 janvier 2023, les quotidiens L'Avenir, La Meuse, la

Dernière Heure annoncent que Hermalle-sous-Huy va devenir la

capitale mondiale du bloc de maçonnerie écologique

à l'horizon 2025 !

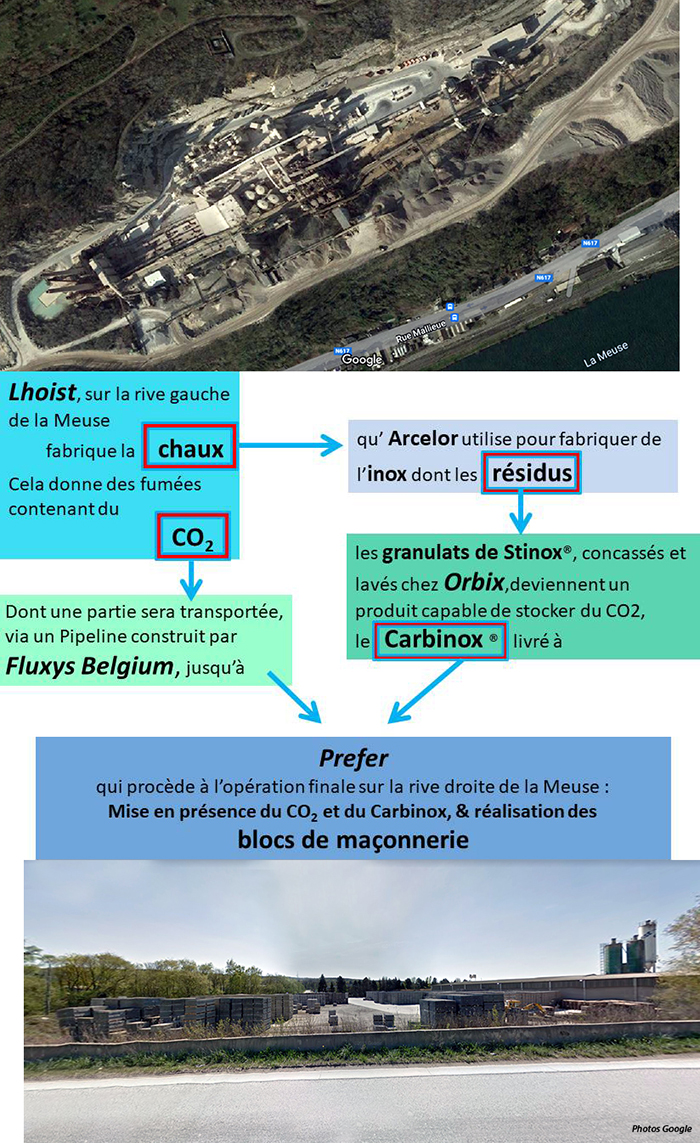

Avec la société Prefer d'engis, avec Fluxys

Belgium et Orbix (Farciennes), Lhoist a mis au point le projet CO 2ncrEAT

(« Manger du CO 2 ») qui implique d'utiliser une

partie des fumées produites lors de la fabrication de la

chaux par Lhoist et de les mettre en contact avec le produit du lavage

et du concassage de déchets de fabrication de l'acier

inoxydable, le Carbinox ®,

qui a la particularité d'absorber le CO 2.

On peut résumer en un schéma :

La motivation de ces entreprises est claire : aider la

décarbonatation de l'industrie belge.

Elles vont en effet récupérer et valoriser des

résidus de fabrication pour fabriquer des blocs de

maçonnerie à empreinte cabone négative

puisqu'ils renfermeront plus de CO 2 qu'il n'en

aura fallu pour les produire. |

Des Blocs Bertrand à Prefer

Armand Pirotte, qui fut directeur de l'école fondamentale de Hermalle-sous-Huy et échevin d'Engis raconte :

L'entreprise a été fondée en 1951 par Joseph Bertrand.

Il acheta les prés du Thier des Vaches

pour y installer son chantier. Il y monta une petite cabane en planches

pour y remiser quelques sacs de ciment, pelles, brouettes en bois et le

moule à blocs de fabrication artisanale.

C'était en 1952, le CHANTIER BERTRAND était né.

L'entreprise CHANTIER

BERTRAND sprl

nait donc à Hermalle-sous-Huy, au n° 1 de la rue Magotte.

Elle profite, dans les années 1980, de la création du

parc d'activités

économiques pour s'y installer et bénéficier d'une

plus grande superficie. Les

blocs Bertrand ont une bonne réputation dans le monde de la

construction et de

la rénovation, auprès des entreprises et des particuliers

comme, bien

évidemment, des négociants en matériaux,

même si, au niveau des villageois,

l'estime qu'on porte à l'entreprise va se teinter de peur :

En 2008, Jacqueline et Jean Werpin tirent la sonnette d'alarme : tous deux

atteints d'un cancer, ils s'interrogent sur la cause de la maladie qui les

frappe car ils constatent que dans les cinq dernières années, 21 personnes

souffrant de cancer sont comptabilisées dans le quartier des rues Magotte et

Lepage… La pollution du sol de l’ancienne usine ne pourrait-elle en être

responsable ? Presse comme administration communale sont alertées et

l'université de Liège lance une enquête avec prises de sang. En octobre

2009, ses résultats sont livrés : aucune épidémie n'est liée à la pollution du

sol hermallien.

En 2016, les Chantiers Bertrand sont repris par le groupe Portier qui, via sa

filiale Prefer, possède son propre chantier de production aux Awirs (Flémalle)

et souhaite s'agrandir. Les trois emplois de Hermalle sont préservés, la

surface de stockage est étendue, de nouveaux moules permettent la

fabrication d'une gamme de produits plus diversifiée, pour passer d'une

production de 3,5 millions de blocs en un an à 6 millions annuels. Portier fait

tester quotidiennement sa production et réutilise les déchets pour le coffrage

des voiries.

En 2021, Prefer se met à tester la production de blocs avec du CO2 pur

mais, devant le prix de revient du bloc écologique obtenu, doit changer son

fusil d'épaule. La décision d'utiliser une partie des fumées produites

par Lhoist va permettre la production de blocs sans aucun ciment à un prix

sensiblement pareil à celui du matériau traditionnel.

Cette production devrait

démarrer en 2025, le temps d'obtenir tous les permis indispensables, de

construire le dispositif d'extraction et de refroidissement des fumées et

d'installer le pipeline de 2 km qui, passant sous le pont de Hermalle-sous-Huy,

reliera le site de Lhoist en rive gauche de la Meuse à l'usine de Prefer qui se

trouve sur la rive droite. - Information donnée le 11 janvier 2023 par les quotidiens L'Avenir, La Meuse, la

Dernière Heure.

|

Au

XIXe

siècle, même si J.J.P. Paquo &

consorts ont obtenu en décembre 1829, une concession

pour l’exploitation de la calamine et du plomb sur le

territoire

hermallien, maçons et charpentiers sont les

professions les mieux

représentées à Hermalle

même, sur la rive

droite où se développe la production de betterave

sucrière et l'élevage bovin et chevalin.

La construction navale à Ombret, la briqueterie

à Amay,

les charbonnages de Saint-Georges et d'Engis constituent

d’autres

pôles industriels de la rive

gauche qui fournissent des emplois aux Hermalliens.

Les gisements de zinc offrent aussi des débouchés

dans la

vallée, et notamment à Engis

où est

créée, en 1828, la Société

Métallurgique d’Engis - lire

l'article de Pierre Jadot sur cette société.

|

Prayon

En

1845, la Société

Métallurgique d’Engis et d’autres

entreprises fondent la société

de la Nouvelle Montagne - lire l'article très

détaillé de Pierre Jadot - qui,

après la

découverte de gisement de phosphate en Hesbaye, se met

à

fabriquer aussi des engrais chimiques.

En 1882, elle devient la

Société Métallurgique de Prayon et

va concentrer, au XX e

siècle, ses

activités sur la chimie.

Le groupe Prayon

est

mondialement connu pour sa production et sa commercialisation de

produits phosphatés et fluorés -

destinés aux

applications industrielles et alimentaires (20%) et qui interviennent

également dans l'élaboration de

fertilisants.

Prayon

SA a reçu en février 2004 une triple

certification

pour son Système de Management Intégré

en

matière de Qualité (ISO 9001:2000),

d'Environnement (ISO

14001) et de Santé et Sécurité (OHSAS

18001) sur

ses sites d'Engis et de Puurs (Anvers).

En 2009, Prayon investit 50

millions d’euros dans une nouvelle unité,

dénommée Sulfine, pour la

production de 345 000 tonnes d’acide sulfurique par an

à Engis, avec

cogénération de vapeur et

d’électricité, construite pour

réduire

fortement l’empreinte écologique du site :

- la récupération de vapeur

générée par la production

d’acide sulfurique donne une nouvelle source

énergétique qui permet la suppression

d’emploi de fuel,

- la diminution

d’achat de gaz naturel et la turbine-vapeur couvre 70 % des

besoins en

électricité de l’usine.

L’installation permet une réduction de 43 % des

émissions de CO 2 du site

d’Engis. [4-1]

La même année,

Prayon aborde la

nutrition en devenant l’actionnaire majoritaire de THT, une

société qui développe et produit des

ferments

lactiques tant pour les probiotiques

que pour les industries de la boucherie-charcuterie et de la

boulangerie.

En 2013, Prayon-Engis reçoit l'honorifique

« Prix

belge de l'énergie et de

l'environnement » pour un

projet d'optimalisation de son réseau vapeur indispensable

au

séchage de l'acide phosphorique

réalisé en

collaboration avec la spin-off liégeoise PEPITe ; 60

opérateurs, spécialement formés,

utilisent un

outil de pilotage qui permet d'observer la consommation de vapeur en

temps réel et d'effectuer les corrections

nécessaires

pour retrouver le niveau optimal recherché. Outre une

diminution

de la facture de gaz, le processus permet une réduction de

30

tonnes par an du rejet de CO2. [4-3]

Le 3 janvier 2023, le journal lavenir.net

annonce : « Prayon, à Engis, renforce sa

position

dans la chimie du phosphore. La société

engissoise Prayon

achève le rachat de parts dans Febex, leader

européen de

l’acide phosphorique à usage

électronique. »

Febex, société suisse installée

à Bex,

employant près de 60 personnes, a enregistré un

chiffre

d’affaires de 32 millions d’euros en 2021. Avec 97%

des

parts, Prayon devient l’actionnaire majoritaire et entre tant

dans le marché de l’électronique

à fort

potentiel de croissance en Europe et aux États-Unis que dans

le

secteur pharmaceutique, et élargit sa palette de solutions

industrielles en aval de la production d’acide phosphorique

purifié dont elle est le leader européen. |

Quand on se rappelle que les usines de zinc diffusaient de telles

fumées au

début du XXe siècle

qu'il était impossible

d'élever des chevaux au Sart Lombard de Hermalle…

[4-2]

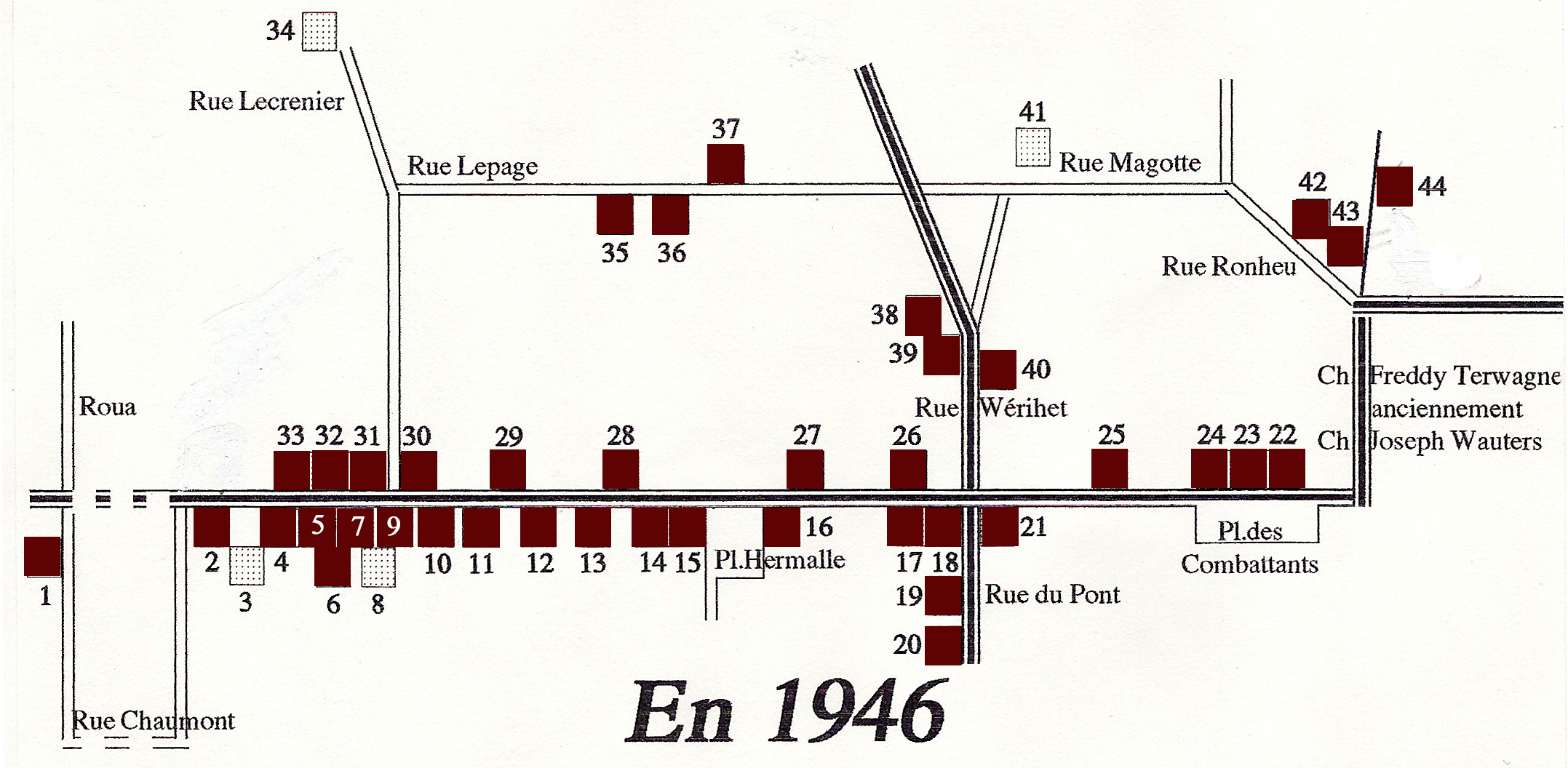

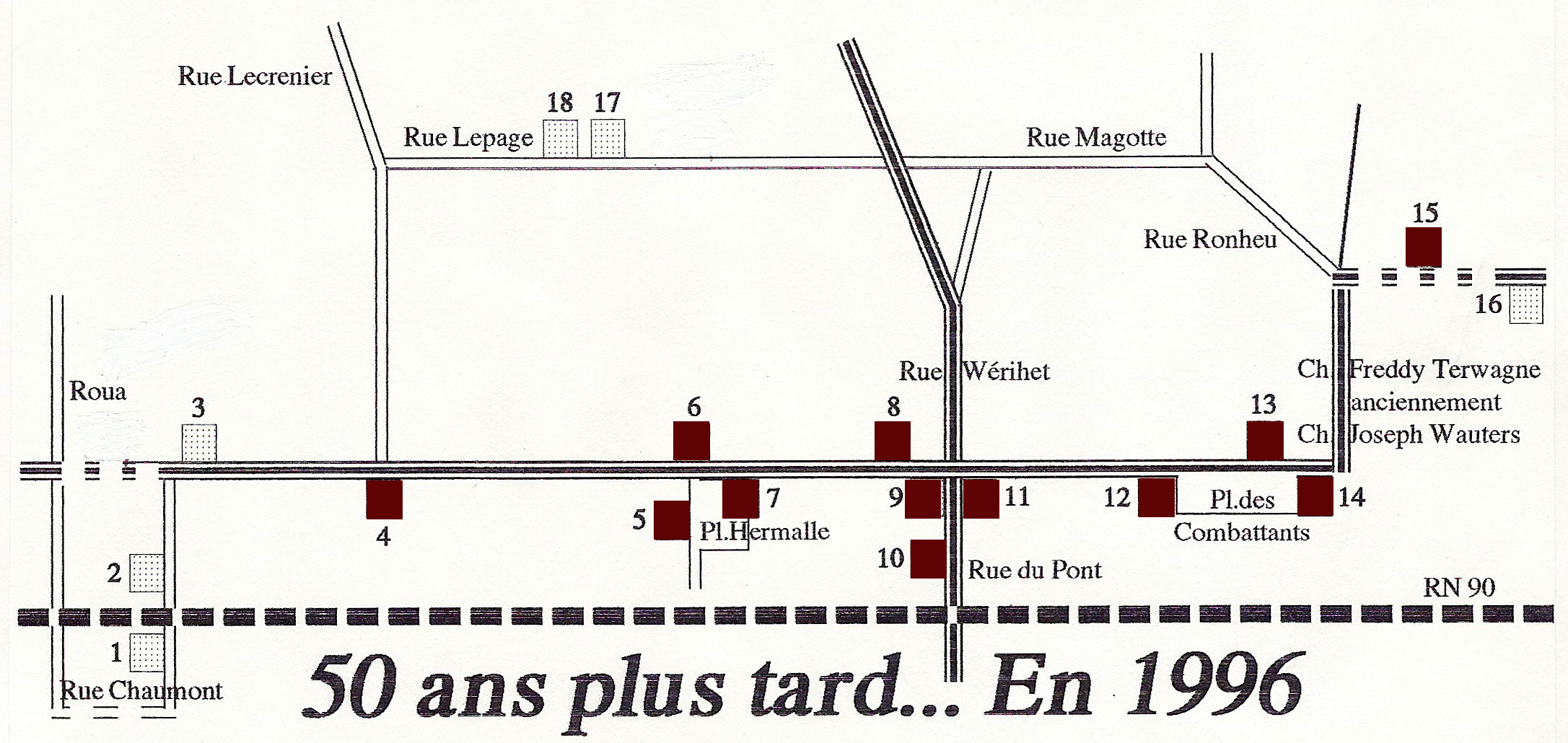

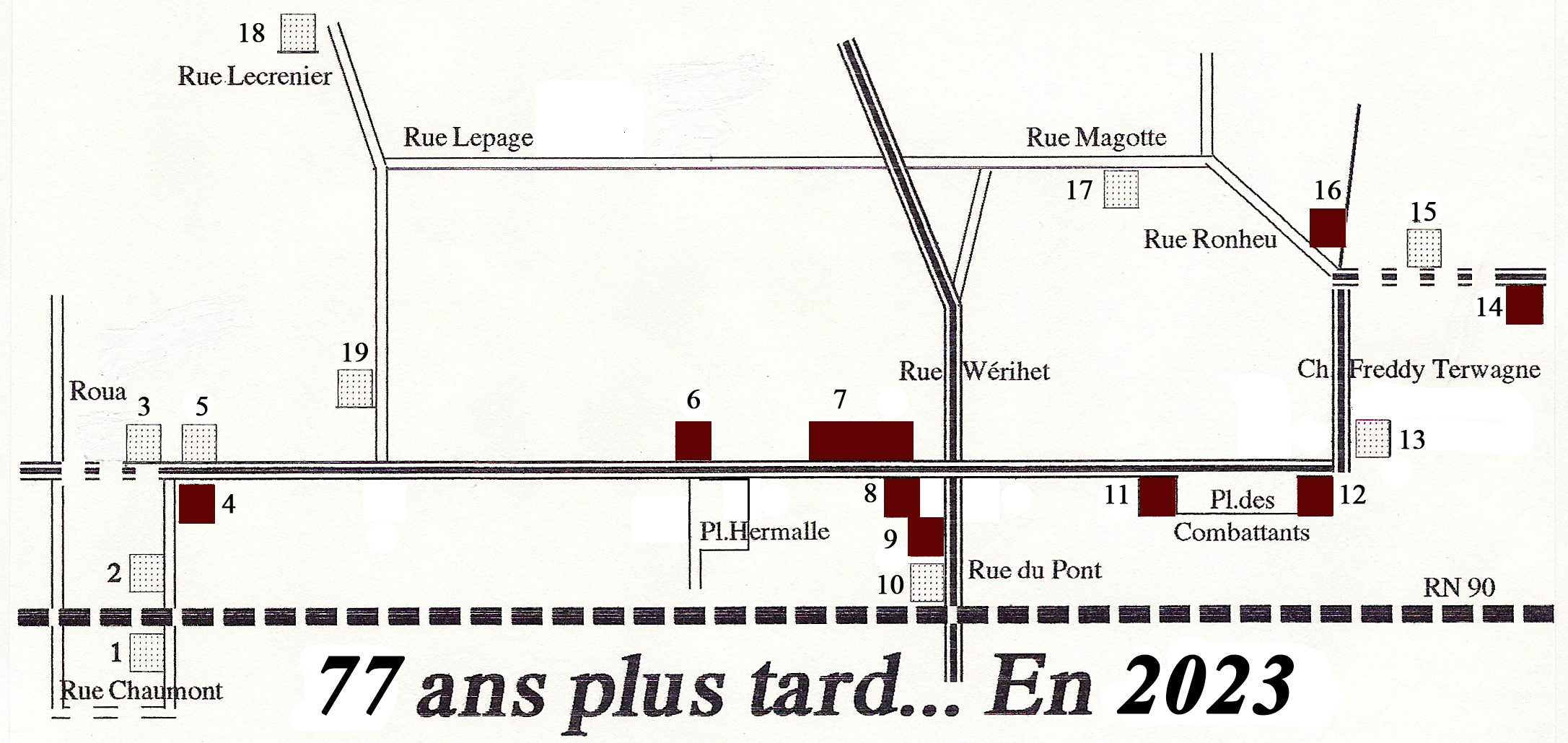

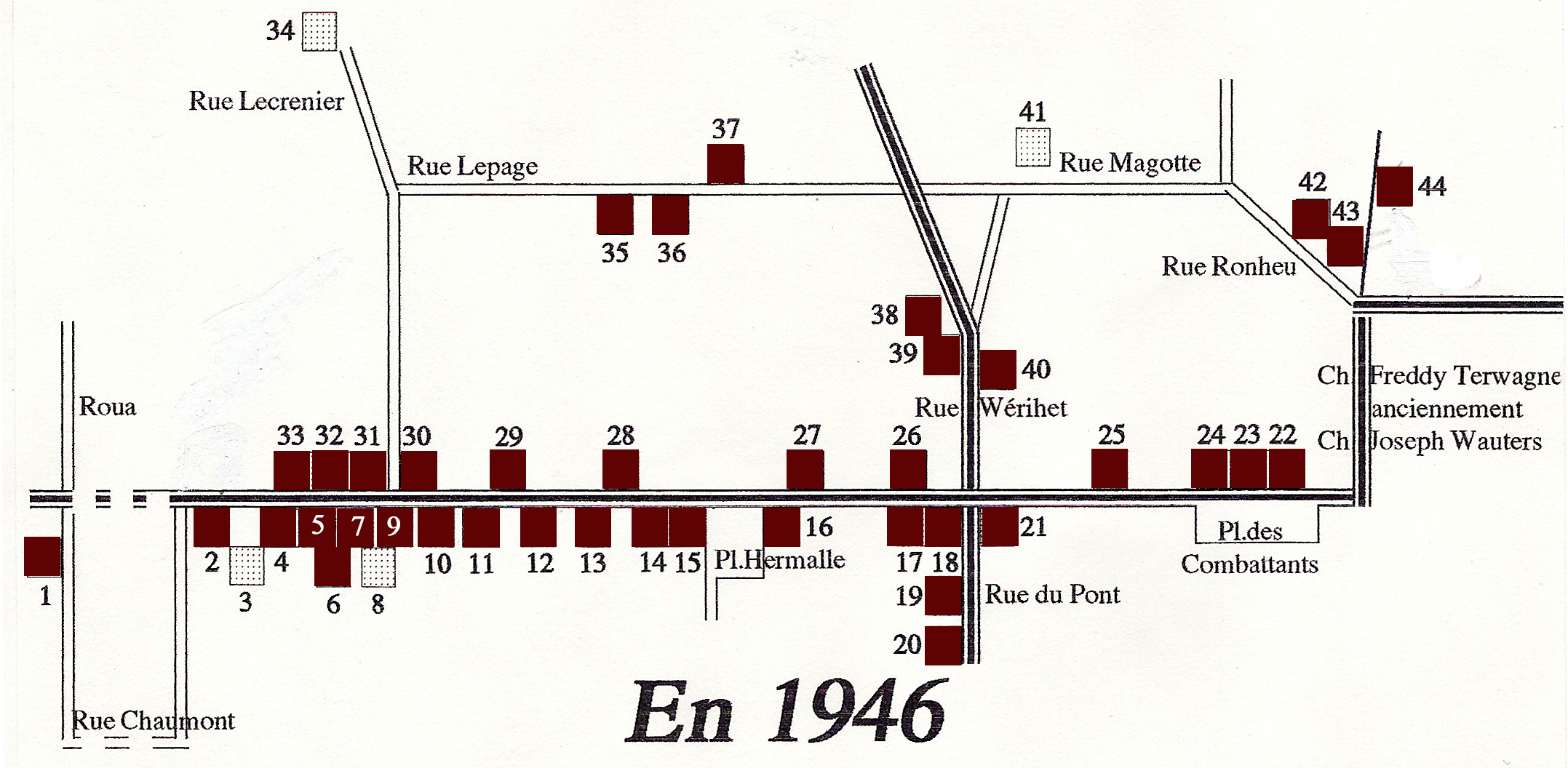

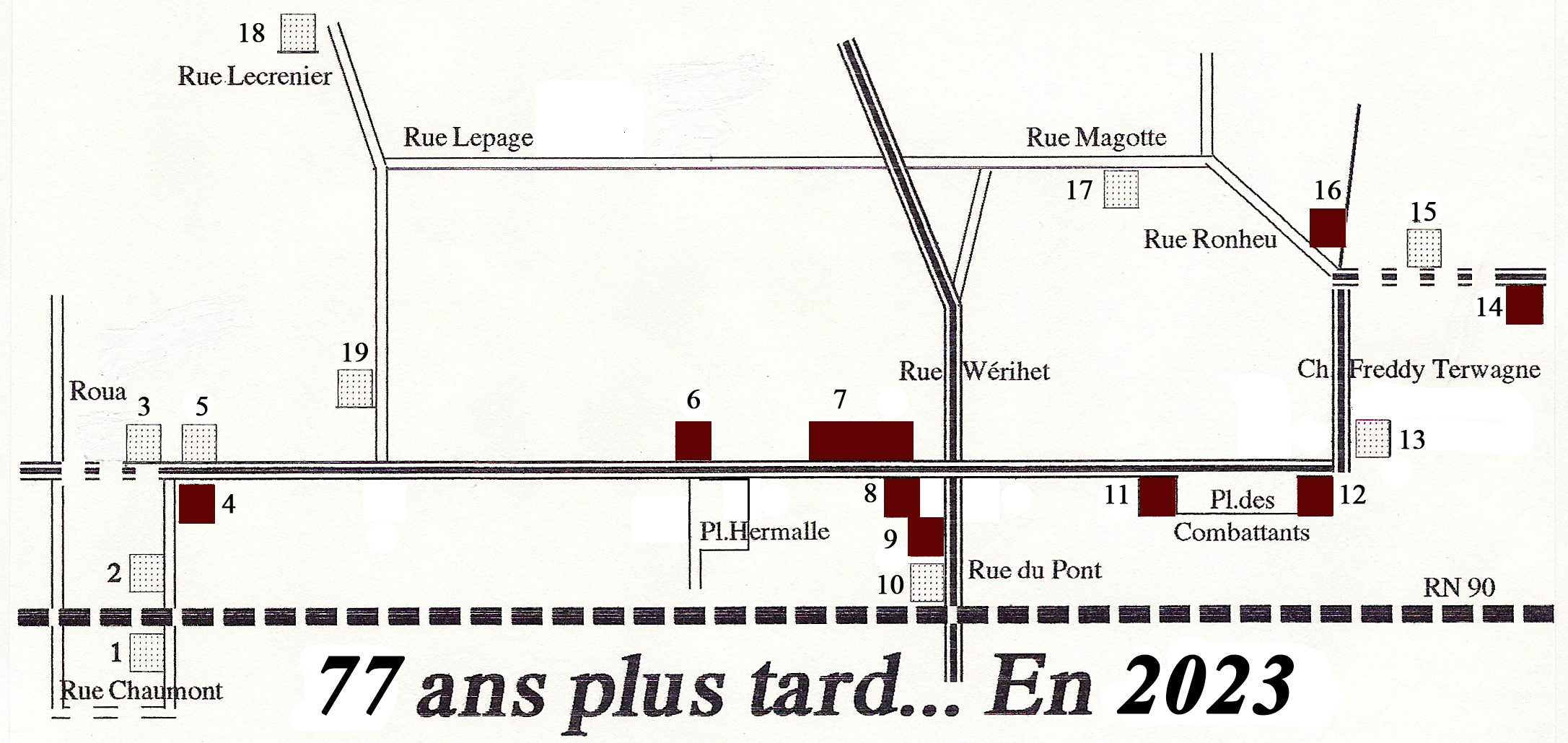

Le petit commerce, florissant dans la première

moitié du XXe

siècle au centre du village, décline fortement suite à la

construction,

au début des années 1980, de la voie express N90

à

quatre bandes de circulation, qui

allège fortement le charroi automobile mais prive de

chalands

les commerçants ; l'installation des

magasins à «

grandes surfaces » d'Amay, Engis, Huy, Jemeppe et la

modification des habitudes de consommation entraine de plus la

clientèle locale à délaisser les

petits

fournisseurs.

En

italique : les entreprises qui se sont installées juste

après la Deuxième Guerre mondiale

En gras, colorés en bordeaux : les commerces

1

2

3

4

5

6

7

8

9

10

11

12

13 |

Épicerie

Victor Daxelet

Chaussures

Stenbeck

Menuiserie Victor Deleuze

Mercerie

Pirotte

Cordonnerie Julien Dardenne

Crème

glacée Martin Simon

Charbons Jean Davin + Essence BP

Couture Angèle Pirard

Marie Davin : Essence Texaco + Taxi Emile Lacroix

Boucherie Sacré

Café et Salle Viatour + Coiffure Albine Viatour

Tapis & peintures Albert Arnoldy

Couture Jeanne Riga |

14

15

16

17

18

19

20

21

22

23

24

25

26

27

28 |

Café

des Sports

Boulangerie Victor Plumier

Coopérative (alimentation générale,

droguerie, quincaillerie...)

Épicerie Sacré

Pharmacie

Épicerie

« Bien être »

Garage

Grandmaison

Café du Centre Marcel Neuville

Café Mossoux

Épicerie Hennuy

Épicerie Herman

Boulangerie des Frères Dumont

Épicerie Polard

Crème glacée Alphonsine Dardenne

Vélos & Bonbonnes de gaz Praillet |

29

30

31

32

33

34

35

36

37

38

39

40

41

42

43

44 |

Épicerie

Madeleine Obrié

Vélos & Bonbonnes de gaz Rosier

Épicerie Blanche Feron

Menuis./cercueils

Léonard Focant

Quincaillerie Bertho

Couture Lecrenier

Charbons Jules Dirick

Épicerie Albine Vanderbelle

Taxi Tombeur

Jardinage Joseph Lantier

Épicerie Dessel-Hougardy

Épicerie Jules Sacré

Blocs

de construction Bertrand

Coiffure

Désiré Streel

Taxi Gaston Biettelot

Cordonnerie |

Informations

recueillies en 1996 auprès d'anciens villageois par Nicole

Hanot,

et publiées dans la page

Association VABA du mensuel du

Centre culturel.

1

2

3

4

5 |

Menuiserie

Delhalle

Menuiserie Plastifen

Menuiserie Ateliers de la Colonne sans fin

Boucherie Laurent

Boulangerie Aux délices de Marie-Lou |

6

7

8

9

10

11

12 |

Carosserie

Voué

Friterie de la place

Épicerie Benoît & Isabelle Verhulst-Doyen

Pharmacie

Garage Hermalle Motor

Café du Centre

Coiffure Sylviane |

13

14

15

16

17

18 |

Café

de la Tour

Les Antiquaires aux champs

Pommes de terre et épicerie

Ferme D'Haeyère

Pêcherie du Val d'Oxhe

Horticulture Les Coccinelles

Chris Ambulance |

1

2

3

4

5

6

7

|

parc d'activités industrielles au nord de la RN90

Menuiserie Plastifen

Équicoaching

Pompes funèbres Grevesse

Menuiserie Ateliers de la Colonne sans fin

Carosserie

Voué

Spar (ex-épicerie Verhulst-Doyen) |

8

9

10

11

12

|

Pharmacie

Garage Hermalle Motor

Kiné M. Cop

Soins esthétiques « À l'essence

des sens »

Syndicat d'initiative

Brocante Livres & objets (ex Antiquaires aux champs) + cafétéria

|

13

14

15

16

17

18

19 |

Location de box pour chevaux

Rest. épisodique Val d'Oxhe

Production pommes de terre

Casa del Mio Nonno (vins le weekend)

J-Luc Lacroix, fasciath., kiné

C. Libert, médecin généraliste

Fiduciaire Welliquet

|

Et

comme il n'est pas toujours évident de distinguer

« commerce » et « service »,

voici un autre tableau comparatif :

|

1946 |

1996 |

2023 |

|

|

1946 |

1996 |

2023 |

| commerces |

40 |

12 |

9 |

|

coopérative / supérette |

1 |

0 |

1 |

| épiceries |

11 |

1 |

0 |

|

couture |

2 |

0 |

0 |

| boucherie |

1 |

1 |

0 |

|

coiffure |

2 |

1 |

1 |

| boulangerie |

2 |

1 |

0 |

|

tapis / peinture |

1 |

0 |

0 |

| crème glacée |

2 |

0 |

0 |

|

quincaillerie |

1 |

0 |

0 |

| café / taverne |

4 |

2 |

1/2* |

|

entreprise d'électricité |

0 |

1 |

0 |

| combustible charbon & gaz |

4 |

0 |

1 |

|

entreprise de jardin |

1 |

0 |

0 |

| pharmacie |

1 |

1 |

1 |

|

entreprise de mécanique |

0 |

1 |

1 |

| médecin |

1 |

2 |

1 |

|

entreprise de construction |

1 |

1 |

0 |

| ambulance |

0 |

1 |

0 |

|

entreprise de menuiserie

|

0 |

3 |

2** |

| taxi |

3 |

0 |

0 |

|

kinésithérapeute |

0 |

2 |

2 |

| vélo |

2 |

0 |

0 |

|

esthétique |

0 |

0 |

1 |

| essence |

2 |

0 |

0 |

|

coaching |

0 |

0 |

1 |

| garage / carrosserie |

1 |

2 |

2 |

|

salle de fête |

2 |

2 |

0 |

| cercueils |

1 |

0 |

0 |

|

exploitations agricoles |

11 |

2 |

2 |

| pompes funèbres |

0 |

0 |

1 |

|

comptable |

0 |

2 |

1 |

| cordonnerie |

1 |

0 |

0 |

|

Brocante/bouquinerie |

0 |

1 |

1 |

mercerie

|

1 |

0 |

0 |

|

friterie |

0 |

1 |

0 |

| chaussures |

1 |

0 |

0 |

|

pêcherie |

0 |

1 |

0 |

|

|

|

|

|

horticulture |

0 |

1 |

0 |

* ouvert 1 jour et demi / semaine

** hors parc industriel

Le déclin de l'activité agricole,

libérant des

terres, permet la création d'un parc d'activités

industrielles de 301,25 ha par le Service Promotion Initiatives (à l'époque «

Société

Provinciale d'Industrialisation »).

Le début des procédures

nécessaires

découle de l'arrêté

ministériel du 26

novembre 1968. L'acquisition des terrains se fait en 3

phases,

entre 1968 et 1973.

La société allemande Knauf, qui produit des

plâtres pour la construction, s'y installe en 1974.

|

Knauf

En

1932, les deux

frères Karl et Alfons Knauf fondent en Allemagne une

société pour l'exploitation du gypse et

développent la production de plaques de plâtre

dès

1958. Cette activité connait une importante croissance et la

Gebrüder Knauf s'installe à Engis en 1974 pour se

rapprocher de son partenaire Prayon.

Les années 1990 voient son extension en Europe de l'Est

(où elle est la première entre prises de l'Ouest

à

s'implanter), aux U.S.A., en Asie, en Amérique du Sud,

diversifiant ses activités et investissant dans la

recherche.

Knauf est aujourd'hui un leader mondial dans le

parachèvement

des revêtements. Si elle est davantage connue des bricoleurs

et

des maçons belges pour son « Goldband

», un

enduit de plâtre prêt à l'emploi, elle

produit aussi

des isolants – comme la laine de verre –, des

enduits

extérieurs, des plafonds en fibre minérale, des

mortiers

et produits de jointoyage pour pavements…

La gestion du groupe est restée aux mains de la famille qui

veille à ce qu'un haut niveau de qualité soit

toujours

respecté quelles que soient les innovations.

Avec quelques 240 employés à Engis, une flotte de

près de 100 camions et trois bateaux, un stock de plus de

400

articles, un laboratoire reconnu comme centre de compétence

pour

l'£Europe de l'Ouest et l'Amérique du Sud, Knauf

s'implique dans le projet d'Eco-zoning engissois et tente de

réduire ses émissions de particules fines mais

n'a pas

encore résolu le problème du

soulèvement des

poussières blanches que le vent balaie souvent au-dessus de

la

nationale 90 vers les habitations de Éhein-Bas...

|

Parc

industriel de Hermalle-sous-Huy, entre la Meuse et la N90 qui serpente

à droite.

À droite de cette route, le village de Hermalle.

Sur la

rive gauche, les carrières de Dumont-Wautier bordent la

Mallieue

qui relèvent depuis 1977 de Saint-Georges-sur-Meuse.

Viennent ensuite, juste

avant le village d'Engis, les installations

de Prayon auxquelles font face celles de Knauf.

Photo aimablement communiquée par la SPI+

On trouve aujourd'hui dans ce parc des entrepôts, des firmes

traitant la chaux, les matières premières de

carrière, le béton ou les peintures, mais aussi

scierie et

menuiseries, une ferronnerie d'art, etc. [5]

Ce parc bénéficie de voies de transport

multimodales :

route N90, chemin de fer (ligne Val Saint-Lambert-Hermalle-sous-Huy

n° 285 reliée à la 125 permettant une

vitesse de 40

km/h sur 1 voie de 7,9 km) et port fluvial.

Un port industriel a en effet été

recréé à Hermalle, couvrant 50 a sur

une longueur de

rive de 192 m, avec 2 quais de déchargement et 2 dalles de

stockage ; par arrêté

ministériel du 18 juin 2001, il est

geré par le Port autonome de Liège.

Le tonnage carrier manipulé au port

d’Hermalle-sous-Huy dépasse actuellement les

1 600 000 tonnes [6] dont

la majeure partie dépend de l’entreprise

Lhoist qui, à partir de 1998, a progressivement

transféré de la route vers la voie

d’eau son trafic de pierres dolomitiques. [7]

«

En Wallonie, nos usines de Marche-les-Dames et de

Saint-Georges-sur-Meuse, toutes deux implantées en bordure

de

Meuse, produisent un total de quelque 5,3 millions de tonnes par an de

pierres dolomitiques et de chaux. Chaque année,

notre site

de

production de Marche-les-Dames doit expédier vers nos fours

à chaux de Saint-Georges-sur-Meuse 1 200 000 tonnes de

pierres

dolomitiques. À partir de l’automne

2004, la

totalité de ce flux a été

confiée au

transport fluvial ! Depuis, quatre bateaux suffisent à

transporter quotidiennement

5.500 tonnes sur 33 kilomètres de Meuse. Pour le

Groupe Lhoist,

le choix du transport fluvial représente, chaque

année,

le retrait de près de 85 000 mouvements de camions entre les

deux sites. Nous avons résolument mené

cette politique de transfert

modal de la route vers la voie d’eau en raison de son impact

sur

l’environnement – réduction des

nuisances sonores,

des poussières, des émissions de gaz à

effet de

serre – , sur la mobilité et sur la

sécurité, de son coût

économique, mais aussi

de sa valeur stratégique. Pour le Groupe Lhoist,

comme pour ses

clients, la voie d’eau offre un avantage concurrentiel

stratégique : elle sécurise ses

expéditions

à forts volumes sur le long terme, en raison de

l’importante réserve de capacité dont

elle dispose

actuellement. »

François-Xavier

DUROY, Responsable Logistique et Administration des Ventes

Lhoist Europe de l'Ouest – dans la page Transport fluvial du site sur

les voies hydrauliques de la Région

wallonne.

Au début des années 2010,

deux nouvelles voiries sont créées de part et d'autre de

la rue du Pont pour permettre l'installation de nouvelles entreprises :

vers l'est, la rue Malakof rappelle l'existence

(et la disparition) d'une tour emblématique de la victoire des

Français sur les Russes en 1855, bâtiment qui avait

été construit par la famille de Potesta tandis que serpentant à l'ouest, bordée par la section hermallienne du RAVeL n°1, la rue des Tuiliers célèbre l'importante industrie tuilière hermallienne de l'époque gallo-romaine.

Une firme née en 1958 à Hottine, aux confins ouest

d'Hermalle et Clermont, par la volonté d'Émile Deville et

son épouse, et qui a connu un important développement

s'est installée rue des Tuiliers : nommée SA Marchandise

depuis 2008, elle distribue les marques Manitou, Case IH & Steyr,

Pottinger, Rolland, Mustang & Gehl, Avant Tecno et Toyota tant en

vente qu'en location de plus de 550 machines ; son volume d'affaires

dépassait les 17.000.000 € en 2018.

Juste à côté d'elle, un nouveau volume s'ouvre

officiellement à la mi-mars 2023 : c'est le centre de tri Sitel

de l'intercommunale de traitement des déchets liégeois

Intradel. L'augmentation de la masse des emballages en plastique,

métaux et cartons à boissons collectés a

effectivement rendu difficile le travail dans les locaux de Seraing et

indispensable la construction à Hermalle d'un nouveau centre de

tri d'une capacité de 38 000 tonnes (dont 12 000 seront

apportées par une intercommunale de la province du Luxembourg).

Cela a demandé un investissement d'une cinquantaine de

millions d'euros avec automatisation de nombreuses étapes du tri

tout en préservant une cinquantaine d'emplois, le tri

manuel restant partiellement en vigueur Kandilaptis.

Notes :

[1]

En 1525,

par

exemple, Hermalle livre par bateaux 45,4 tonnes de fer

étiré au

débarquadère de Huy. (Marc Suttor, Vie et dynamique d'un fleuve :

La Meuse de Sedan à Maastricht (des origines à

1600), De Boeck Université, 2006, p.

365.)

[2]

En 1576, on

charge 598 tonnes

de charbon de bois à Hermalle, et 997 tonnes

l'année

suivante. (Marc Suttor, op.

cit. p. 502.)

[3]

Pour Leuwrixht le Jeune, voir « La vie à

Liège

sous Ernest de Bavière (1581-1612). Études

archéologiques (1) » dans

Bulletin de l'Institut

archéologique liégeois, Tome LX,

Liège, Maison

Curtius, 1936, p. 12.

Pour les deux alunières, elles sont citées dans

Constans fils

de Paris, Tableau

politique du département de l'Ourte en 1800,

M. Lemaire, Bruxelles, nivôse an IX (janvier 1801)

–

aimablement communiqué par la Commission historique de

Flémalle. Étant donné la

géologie de la

région, ces alunières devaient être en

fait sur

Saint-Georges.

[3b]

L'indication de l'utilisation de l'appellation d'Enge au XXe

siècle nous a été donnée le

13 juillet 2013

par Monsieur Marcel Fréson, Engissois d'origine et qui a

toujours vécu au village.

Voici la description de l'alunière dans L'Encyclopédie

ou Dictionnaire raisonné des sciences, des arts et des

métiers, dir. Diderot et d'Alembert, Paris,

1751 à 1772 :

«

Nous nous contenterons de donner ici la maniere de faire l'alun qu'on

suit à Dange, à trois lieues de Liege, &

deux lieues d'Hui,

l'appliquant à des planches que nous avons

dessinées sur des plans

exécutés en relief par les ordres de M. le comte

d'Herouville,

lieutenant-général, qui a eu la bonté

de nous les communiquer. Ces

plans ont été pris sur les lieux. Mais avant que

d'entrer dans la

manufacture de l'alun, le lecteur ne sera pas

fâché sans doute de

descendre dans la mine & de suivre les préparations

que l'on donne

à la matiere qu'on en tire sur le chemin de la mine

à la manufacture ;

c'est ce que nous allons expliquer, & appliquer en

même-tems à des

planches sur l'exactitude desquelles on peut compter.

Les

montagnes des environs de la mine de Dange sont couvertes de bois de

plusieurs sortes : mais on n'y trouve que des plantes ordinaires, des

genievres, des fougeres, & autres. Les terres rapportent des

grains

de plusieurs especes & donnent des vins. L'eau des fontaines

est

legere, la pierre des rochers est d'un gris bleu céleste,

elle a le

grain dur & fin ; on en fait de la chaux. C'est derriere ces

rochers qu'on trouve les bures [galerie] pour le

soufre, l'alun, le vitriol, le

plomb & le cuivre. Plus on s'enfonce dans les profondeurs de la

terre, plus les matieres sont belles. On y descend quelquefois de 80

toises [±

150 m.] ; on suit

les veines de rochers en rochers ; on rencontre de

très-beaux minéraux, quelquefois du crystal. Il

sort de ces mines une

vapeur qui produit des effets surprenans : une fille qui se trouva

à

l'entrée de la mine fut frappée d'une de ces

vapeurs, & elle

changea de couleur d'un côté seulement. On trouve

dans les bois sous

les hauteurs à dix piés de profondeur, plusieurs

sortes de sable dont

on fait du verre, du crystal, & de la fayance. Trois hommes

commencent une bure ; ils tirent les terres, les autres les

étançonnent

avec des perches coupées en deux. Quand le percement est

poussé à une

certaine profondeur, on place à son entrée un

tour avec lequel on tire

les terres dans un panier qui a trois piés de diametre sur

un pié &

demi de profondeur. Six femmes sont occupées à

tirer le panier, trois

d'un côté du tour, trois de l'autre. Un

broüetteur reçoit les terres au

sortir du panier & les emmene. On conçoit que plus

la bure avance,

plus il faut de monde. Il y a quelquefois sept personnes dedans

&

sept au-dehors. De ceux du dedans les uns minent, les autres chargent

le panier, quelques-uns étançonnent. Les hommes

ont 20 sols du pays par

jour, ou 28 sols de France ; les femmes 10 sols de France. Quand on est

parvenu à 50 piés de profondeur, les femmes du

tour tirent jusqu'à 200

paniers par huit heures. A dix piés on commence à

rencontrer de la mine

qu'on néglige. On ne commence à recueillir

qu'à vingt à vingt-cinq

piés. Quand on la trouve bonne, on la suit par des chemins

soûterrains

qu'on se fraye en la tirant ; on étançonne tous

ces chemins avec des

morceaux de bois qui ont six pouces d'équarrissage sur six

piés de haut

; on place ces étais à deux piés les

uns des autres sur les côtés ; on

garnit le haut de petits morceaux de bois & de fascines ; quand

les

ouvriers craignent de rencontrer l'eau, ils remontent leur chemin.

Mais

s'il arrive qu'on ne puisse éviter l'eau, on pratique un

petit canal

soûterrain qui conduise les eaux dans une bure qui a 90

piés de

profondeur, & qui est au niveau des eaux : là il y a

dix pompes sur

quatre bassins, quatre au niveau de l'eau, trois au second

étage, &

trois au troisieme. Des canaux de ces pompes, les uns ont deux

piés de

hauteur, les autres quatre ou même cinq. Ces pompes vont par

le moyen

de deux grandes roues qui ont 46 piés de diametre, &

qui sont mises

en mouvement par des eaux qui se trouvent plus hautes qu'elles,

&

qui sont dans les environs. Cette machine qui meut les pompes s'appelle

engin. La premiere pompe a 10 toises, la seconde 10, & celle du

fond 10. Les trois verges de fer qui tiennent le piston ont 50

piés,

& le reste est d'aspiration. La largeur de la bure a huit

piés en

quarré. L'engin & les pompes font le même

effet que la machine de

Marly, mais ils sont plus simples.

Haut

de la planche Minéralogie de l'Encyclopédie

qui illustre le texte descriptif ci-dessous

«

On jette le minéral qui

contient l'alun dans de gros tas qui ont vingt piés de haut,

sur

soixante en quarré. A, A, A, sont ces tas. On le

laisse dans cet état pendant deux ans, pour qu'il jette son

feu, disent

les ouvriers. Au bout de deux ans, on en fait, pour le

brûler, de

nouveaux amas, qu'on voit même Planche en B, B, B, B. Ces

amas sont par

lits de fagots & lits de minéral, les uns

élevés au-dessus des

autres, au nombre de vingt, en forme de banquettes, comme on les voit.

On a soin de donner de l'air à ces amas dans les endroits

où l'on

s'apperçoit qu'ils ne brûlent pas

également ; c'est ce que fait avec

son pic la fig. 1. Pour donner de l'air, l'ouvrier travaille ou pioche,

comme s'il vouloit faire un trou d'un pié quarré

: mais ce trou fait,

il le rebouche tout de suite. On laisse brûler le

minéral pendant huit

à neuf jours, veillant à ce qu'il ne soit ni trop

cuit ni pas assez

cuit ; dans l'un & l'autre cas on n'en tireroit rien. Quand on

s'apperçoit que la matiere est rougeâtre,

& qu'elle sonne ; on s'en

sert d'un côté (celui où l'on a

commencé de mettre le feu) tandis que

de l'autre côté on continue d'ajoûter

à-peu-près la même quantité,

ensorte que l'amas se reforme à mesure qu'il se

détruit : c'est ce que

font les deux fig. 2. & 3. l'une, 2. emporte la matiere

brûlée avec

sa broüette ; l'autre, 3. continue un lit avec sa hotte. Les

Fêtes

& les Dimanches n'interrompent point ce travail, qu'on pousse

pendant 8 heures par jour. Deux hommes prennent la matiere

brûlée pour

la jetter dans les baquets d'eau ; & une douzaine de petits

garçons

& de petites filles refont le tas à l'autre

extrémité. C, C, C, C,

&c. D, D, D, D, &c. sont ces baquets. Les hommes ont

trente

sols de France par jour, & les enfans cinq sols.

On

remarque que les arbres qui sont aux environs des tas du

minéral en feu

meurent, & que la fumée qui les tue ne fait point de

mal aux

hommes. Les baquets sont au nombre de douze, comme on les voit sur deux

rangées C, C, C, C, C, C ; D, D, D, D, D, D ; six d'un

côté, six d'un

autre : ils ont chacun seize piés en quarré, sur

un pié de profondeur.

Ces douze baquets sont séparés par un espace,

dans lequel on en a

distribué trois petits E, E, E, qui ont chacun, sur trois

piés de long,

un pié & demi de large, & deux

piés de profondeur. Il y a un

petit baquet pour quatre grands ; quatre des grands, deux d'un

côté C,

C, & deux de l'autre D, D, communiquent avec un petit E.

L'ouverture par laquelle les grands baquets communiquent avec les

petits, est fermée d'un tampon, qu'on peut ôter

quand on veut. Les

broüetteurs portent sans cesse de la matiere du tas dans les

grands

baquets : ces grands baquets sont pleins d'eau ; ils

reçoivent l'eau

par le canal F ; le canal F prolongé en G, G, G, &c.

fait le tour

des douze grands baquets : ces grands baquets ont des ouvertures en H,

H, H, &c. par lesquelles ils peuvent recevoir l'eau qui coule

dans

le canal G, G, G, qui les environne. Quand la matiere a

trempé pendant

vingt-quatre heures dans un grand baquet C 1, on laisse couler l'eau

chargée de particules alumineuses dissoutes dans le petit

baquet E,

& on la jette de ce petit baquet E, dans le grand D 1,

où elle

reste encore à s'éclaircir : on continue ainsi

à remplir les baquets C

1, C 2, C 3, &c. & les baquets D 1, D 2, D 3,

&c. d'eau

chargée de parties alumineuses, par le moyen des petits

baquets E, E,

E. Ces baquets sont tous faits de bois, de madriers & de

planches,

& le fond en est plancheyé. Quand on

présume que l'eau est assez

éclaircie dans les grands baquets C 1, C 2, C 3, &c.

D 1, D 2, D 3,

&c. on en ôte les bouchons, & on la laisse

couler par le long

canal E, E, E, &c. dans un réservoir F, qui est

à 50 toises de-là :

elle demeure deux à trois heures dans ce

réservoir, puis on la laisse

aller dans un autre réservoir I, qui est à deux

cens toises du

réservoir F, mais de sa même grandeur : ce dernier

réservoir I est derriere les chaudieres. Quand l'eau du

réservoir I est claire, on s'en sert ; si elle ne l'est pas,

on la

laisse reposer.

Bas

de la planche Minéralogie de l'Encyclopédie

qui illustre la suite du texte descriptif (ci-dessous)

Quand elle est suffisamment reposée, on la laisse

couler dans les deux chaudieres G, G ; ces chaudieres sont de plomb,

& sont assises sur les fourneaux H, H, H. K, K, escaliers qui

conduisent sur les fourneaux vers les chaudieres. L, L, cendriers. M, M

; portes des fourneaux par lesquelles on jette la houille. L'eau qu'on

a introduite dans les chaudieres G, G, y reste vingt-quatre heures ; on

les remplit à mesure que l'eau y diminue, non de l'eau du

réservoir I,

qui est derriere elles, mais d'une autre dont nous parlerons tout

à

l'heure. Quand on s'apperçoit que la matiere contenue dans

les

chaudieres G, G, est cuite, ce que l'on reconnoît

à sa transparence

& à son écume blanche, on la renvoye,

soit par un canal, soit

autrement, des chaudieres G, G, dans huit cuves M, M, M, M, &c.

où

elle reste pendant trois jours : au bout de trois jours on prend avec

des écopes l'eau qui lui surnage dans les cuves M, M, M, M,

&c. on

la jette sur les canaux r, r, r, r, qui la conduisent dans les cuves p,

p, où il ne reste plus qu'un sédiment qu'on prend

avec des seaux, &

qu'on remet dans les deux chaudieres du milieu ou d'affinage n, n. A

mesure que la matiere diminue dans les chaudieres n, n, on les remplit

avec d'autre eau claire. Quand la matiere tirée des

chaudieres M, M, M,

en une espece de pâte, & portée dans les

chaudieres d'affinage n,

n, est entierement fondue ou dissoute, on la décharge par un

petit

canal dans les tonneaux o, o, o, o, où elle crystallise. Les

chaudieres

G, G, ont cinq piés de largeur, deux & demi de

hauteur du côté du

bouchon ; de l'autre côté deux piés,

& neuf piés de longueur. Les

tonneaux o, o, o, ont trois piés de diametre sur six de

hauteur. On

laisse la matiere dans les tonneaux pendant neuf jours en automne,

& pendant douze jours en hyver, sans y toucher, crainte de tout

gâter. Le tonneau tient 2500. Quant aux chaudieres G, G,

qu'on appelle

chaudieres à éclaircir, on les remplit

à mesure que l'eau y diminue

avec de l'eau-mere : on entend par eau-mere, celle qui

s'éleve à la

surface des cuves M, M, M, &c. pendant que l'eau y

séjourne ; on

prend cette eau dans les cuves p, p, avec des seaux, & on la

renvoye, selon le besoin, des cuves p, p, dans les chaudieres

à

éclaircir G, G. C'est ce que font les deux fig. 1. 2. dont

l'une prend

dans la cuve p, & l'autre jette sur les canaux de renvoi q, q,

qui

se rendent aux deux chaudieres à éclaircir G, G,

qu'on entretient

toûjours avec moitié de l'eau des cuves p, p,

& moitié de l'eau du

réservoir I. Les fours sont de la longueur de la chaudiere ;

leur

hauteur est coupée en deux par un grillage dont les barres

ont trois

pouces d'équarrissage, & cinq piés de

longueur ; il y en a cinq en

longueur, & trois en travers. Ce grillage ne s'étend

qu'à la moitié

de la capacité du four ; c'est sur lui qu'on met la houille

; il faut

toutes les 24 heures deux tombereaux de houille pour les quatre

fourneaux : ces tombereaux ont six piés de long, sur trois

de large

& trois de haut.

Il

est bon d'observer que les

chaudieres étant de plomb, il faut qu'elles soient garanties

de

l'action du feu par quelque rempart : ce rempart, c'est une grande

plaque de fonte d'un pouce d'épaisseur H, H, H, qui couvre

le dessus

des fourneaux. »

[3c]

Auguste Bury, Traité

de la Législation des mines, des minières, des

usines et

des carrières en Belgique et en France, T. II,

F. Renard, Liège, 1859, p. 290 à 293.

[4]

Dumont-Wautier, 1889.

1924-1974, Éd. Marcel Vanhove, Waremme, 1974.

[4-1]

Sulfine-dossier-presse,

consulté le 21 septembre 2010.

[4-2]

Information donnée en mars 2009 par Monsieur Roger Collet,

Hermallien.

[4-3]

Frédéric Renson, « Prayon rejette

beaucoup moins de CO2 » dans www.lavenir.net,

consulté le 12 juin 2013.

[5] Coordonnées

des entreprises.

[6] Logistics in Wallonia.

[7] Les infos de l'OPVN, juin 2006.

[8]

Sources : Site internet de PB-Clermont

consulté le 9/4/2013, Demande

de permis unique relative à l'extension de la

capacité de

stockage d'explosifs de PB Clermont à Engis,

consulté le 9/4/2013.

[Fiems]

Source : http://myspace.voo.be/jeafiems/divers_fichiers/Temps1vie_fichiers/4.1-Saffraenberg.htm

[Kandilaptis]Ariane

Kandilaptis, « Bilan 2022 d'intradel : le centre de tri

d'Engis traitera 36000 tonnes de déchets », dans L'Avenir HW, quotidien belge, 1er avril 2023.

|

|

|

|

|

|

|

|

|